CASE ANALYSIS

案例分析

工业CT技术领导者

全站搜索

CASE ANALYSIS

工业CT技术领导者

随着现代制造业的快速发展,铸件作为许多工业产品的核心部件,其质量直接关系到产品的整体性能和安全性。在汽车制造、航空航天、机械制造等高精度要求的领域中,铸件内部缺陷的无损检测显得尤为重要。工业计算机断层扫描(CT)技术作为一种非破坏性检测手段,凭借其高精度、高分辨率和直观的三维成像能力,在铸件检测领域展现出显著优势。本文将结合创影精密公司的实际案例,探讨工业CT在铸件检测中的应用。

一、工业CT技术概述

工业CT技术利用X射线的穿透性,通过探测器接收穿透铸件后的X射线信号,并将其转换为电信号。这些信号经过计算机处理,可以重建出铸件内部的三维断层图像,进而形成三维模型。这种技术不仅能够清晰地展示铸件内部的结构和细节,还能准确识别并测量铸件内部的多种缺陷,如气孔、缩孔、裂纹、夹杂物等。

二、创影精密公司工业CT检测案例

创影精密公司作为一家专注于高精度无损检测的公司,拥有先进的工业CT检测设备和技术团队。以下是创影精密在铸件检测中的几个典型案例:

在汽车制造领域,铝合金铸件广泛应用于发动机缸体、变速箱壳体等关键部件。这些部件对质量要求较高,需要进行严格的内部缺陷检测。创影精密利用工业CT技术,对铝合金铸件进行了全面的内部缺陷检测。通过三维成像技术,成功识别并测量了铸件内部的气孔、缩孔、裂纹等缺陷,为后续的修复和优化设计提供了有力支持。

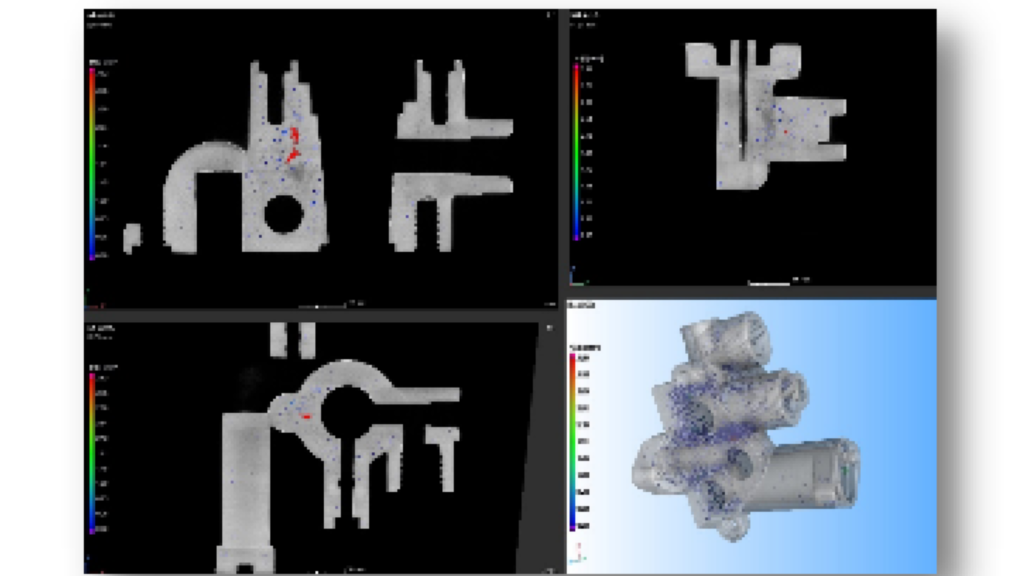

在机械制造领域,许多复杂机械零件的内部结构复杂,传统检测方法难以全面检测其内部质量。创影精密采用工业CT技术,对这些复杂机械零件进行了内部质量检测。通过高精度的三维成像和数据分析,成功发现了零件内部的微小缺陷和异物,为制造商提供了及时的质量反馈和改进建议。

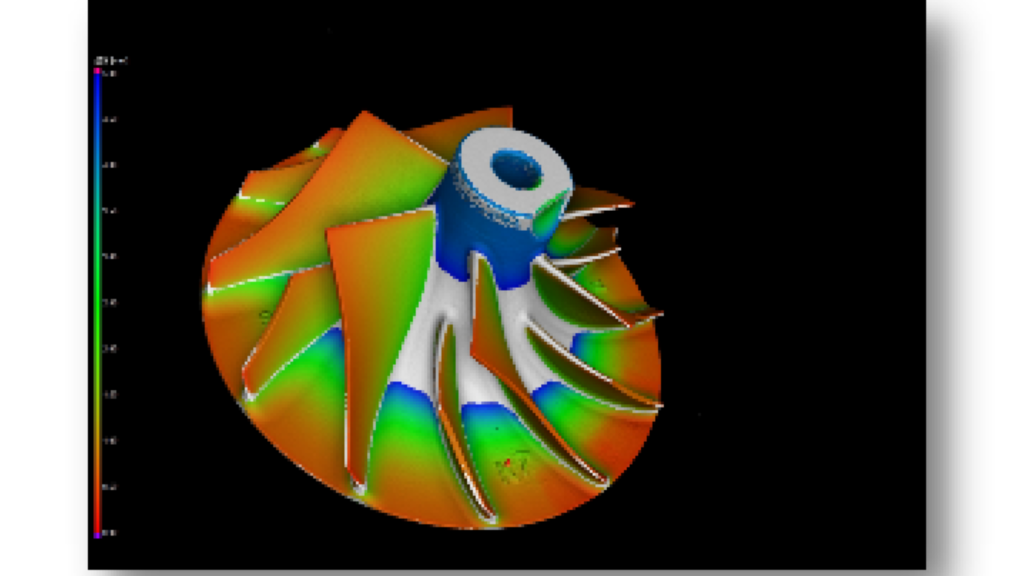

在航空航天领域,发动机叶片、涡轮盘等关键部件的内部质量直接关系到飞行器的安全性和可靠性。创影精密利用工业CT技术,对这些关键部件进行了严格的内部缺陷检测。通过非破坏性检测手段,成功识别并测量了部件内部的裂纹、夹杂物等缺陷,为航空航天领域的质量控制和安全评估提供了重要依据。

三、工业CT检测的优势

四、结语

创影精密公司在工业CT铸件检测领域积累了丰富的经验和成功案例。通过先进的工业CT检测技术和专业的技术团队,创影精密为众多行业提供了高质量的无损检测服务。未来,随着技术的不断进步和应用领域的不断拓展,工业CT将在更多领域发挥重要作用,为制造业的质量控制和安全评估提供有力支持。注入新的活力。