CASE ANALYSIS

案例分析

工业CT技术领导者

全站搜索

CASE ANALYSIS

工业CT技术领导者

工业CT技术:赋能3D打印品质革新,开启智能制造新篇章

在智能制造时代,3D打印技术凭借其快速成型、复杂结构制造等优势,已成为工业领域的核心技术之一。然而,随着行业对产品精度和可靠性要求的提升,如何确保3D打印件的内部质量成为企业关注的核心问题。在这一背景下,工业CT技术凭借其无损检测、高精度三维成像等能力,成为3D打印全流程质量控制的关键工具,助力企业实现从“制造”到“智造”的跨越式升级。

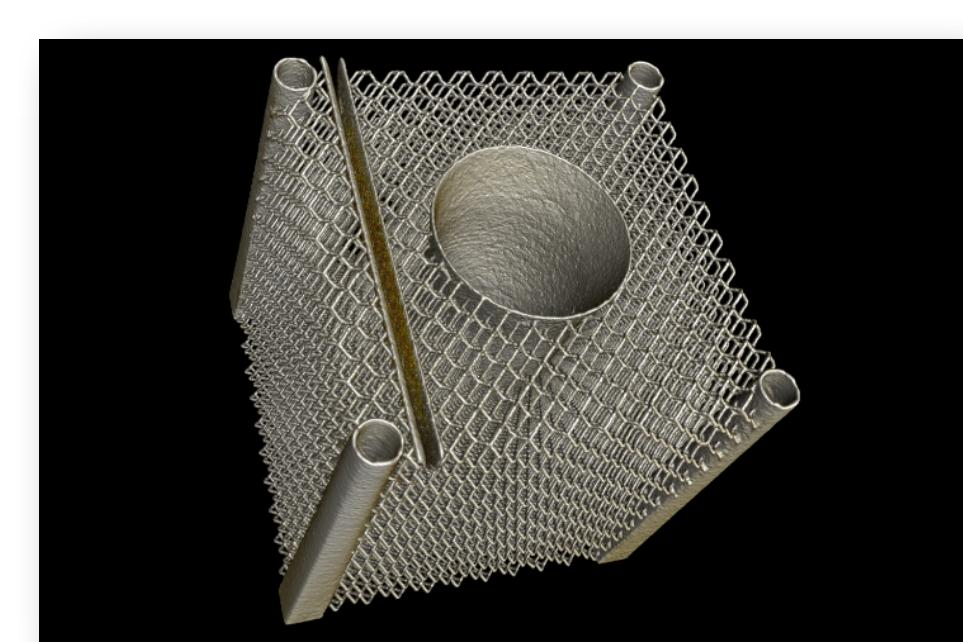

传统检测手段(如超声波或X射线二维成像)难以全面评估3D打印件的内部缺陷(如孔隙、裂纹、未熔合等),而工业CT检测通过高能X射线穿透物体,结合三维重构技术,可对打印件进行全方位、无损伤的立体扫描,精准定位缺陷位置并量化分析。

核心价值体现:

从原型设计到批量生产,工业CT设备的应用贯穿3D打印全生命周期,为企业提供全链条质量保障:

工业CT可对复杂原型或传统工艺难以制造的部件进行三维扫描,生成高精度数字化模型,为3D打印提供精准的逆向设计支持。同时,通过对比CT扫描结果与原始设计数据,快速验证产品是否达到预期结构精度。

部分先进工业CT设备支持在线检测功能,可在打印过程中实时监测关键区域,及时发现并修正缺陷,避免材料与时间的浪费。

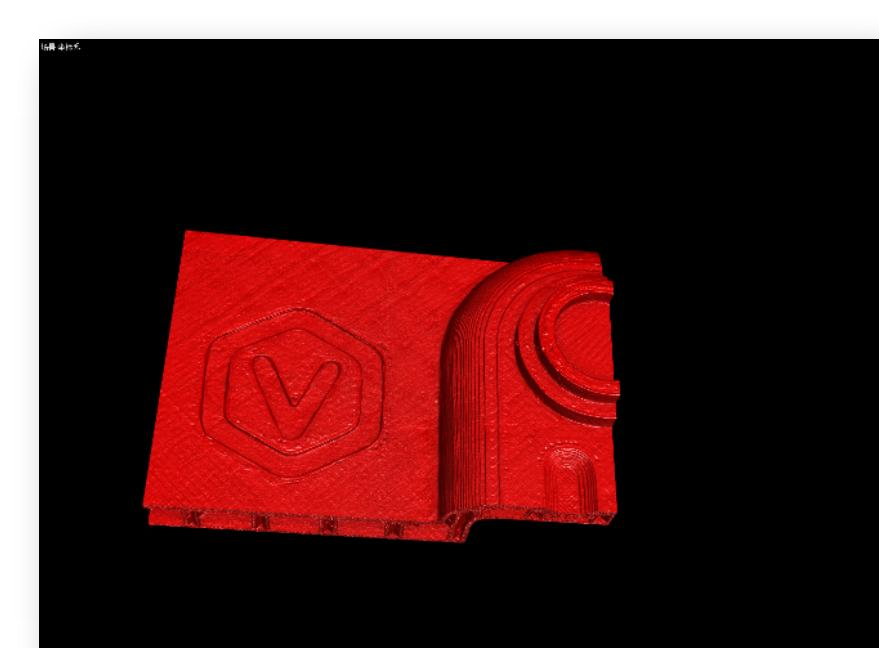

对于航空航天、医疗器械等高端领域,工业CT检测是成品出厂前的“硬性标准”。例如,在金属3D打印的叶轮或骨科植入物检测中,CT技术可确保内部结构完全符合严苛的行业规范。

面对市场上多样化的工业CT设备,企业需根据自身需求关注以下核心指标:

随着人工智能与大数据技术的突破,工业CT正朝着智能化与高效化方向演进:

在3D打印技术重塑制造业的今天,工业CT检测不仅是质量管控的“守门员”,更是推动工艺革新、降本增效的核心驱动力。作为领先的工业CT设备与解决方案提供商,[公司名称]致力于为企业提供高精度、高效率的检测服务,赋能3D打印技术突破质量瓶颈,助力客户在智能制造浪潮中抢占先机!